某塑料廠是一家主要生產(chǎn)高梢度的塑料件制品的生產(chǎn)廠家。其產(chǎn)品包括:醫(yī)療設(shè)備電子類塑料件、汽車通訊設(shè)備電子類、車胎氣壓監(jiān)視系統(tǒng)(TPMS)通信電子類塑料件、工業(yè)、辦公及家具自動化類塑料件等。塑料廠員工共5000多人.其中技術(shù)人員120多人,管理人員70多人,擁有注塑機近100臺,并設(shè)有無塵車間。所有注塑機均為計算機死循環(huán)控制、油溫控制及配備機械手臂半自動化生產(chǎn)線,具有較高的生產(chǎn)精度及效率。企業(yè)于2016年經(jīng)高層商議決定邀請天行健咨詢公司入廠開展六西格瑪咨詢項目,以改善企業(yè)內(nèi)部存在的問題,提升生產(chǎn)效率、減少生產(chǎn)浪費,提高企業(yè)競爭能力。

1、降低勞動力和材料的浪費;

2、降低檢驗成本和返工率;

3、目標節(jié)約成本1000000元

六西格瑪也稱Six Sigma和6 Sigma,是一種管理策略,主要傾向于品質(zhì)管理,由摩托羅拉1986年提出。這種策略強調(diào)制定極高的目標、收集數(shù)據(jù)以及分析結(jié)果,通過這些來減少產(chǎn)品和服務(wù)的缺陷。六西格瑪背后的原理就是如果企業(yè)檢測到項目中有多少缺陷,就可以找出如何系統(tǒng)地減少缺陷,使項目盡量完美的方法。一個企業(yè)要想達到六西格瑪標準,那么它的出錯率不能超過百萬分之3.4。下面詳細介紹六西格瑪咨詢項目在某塑料廠的運用過程。

1、注塑成型機對注塑成型參數(shù)影響的評估

公司于2016年九月份開發(fā)一個新產(chǎn)品#126底面殼。工程部(PIE)工程師根據(jù)機床型號、模具結(jié)構(gòu),產(chǎn)品結(jié)構(gòu)和自己的親身實踐操作制定了注塑工藝成型參數(shù)。為探討不同的注塑機對注塑成型參數(shù)是否存在矛盾從而影響產(chǎn)品質(zhì)量,我們采用6 Sigma應(yīng)用工具中的方差分析法對生產(chǎn)情況進行研究、分析。

①數(shù)據(jù)收集:生產(chǎn)部根據(jù)PMC計劃分別進行試產(chǎn)并統(tǒng)計數(shù)據(jù)。

②數(shù)據(jù)分析:采用案例研究分析中的方差分析法對數(shù)據(jù)進行處理。

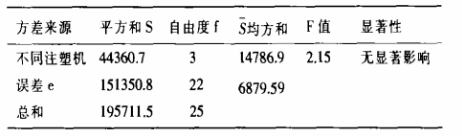

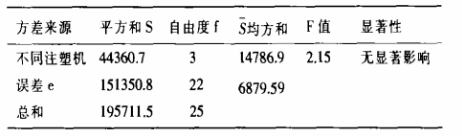

③由方差分析表綜合計算結(jié)果如表 1 。

表 1

由F=2.15<2.35可得出結(jié)論,注明機機臺對產(chǎn)品的注塑工藝參數(shù)無顯著影響,即認為注塑機機臺對產(chǎn)品質(zhì)量無影響。

2、注塑機生產(chǎn)能力研究

品質(zhì)部現(xiàn)場通過收集資料并在生產(chǎn)線進行抽檢并統(tǒng)計不良項目的資料,弄清了尺寸超差和外觀缺陷等不良項目的數(shù)量。通過計算出對比度及方差,報據(jù)S計算出總的影響,列出方差表進行原因分析,提出了改善措施,包括:

①完善作業(yè)流程。

②針對缺陷產(chǎn)生原因進行改善,例如:尺寸超差的原因主要是因為產(chǎn)品結(jié)構(gòu)不合理最終引起模具結(jié)構(gòu)設(shè)計不合理而產(chǎn)生毛邊,并因毛邊未去除干凈致使工件尺寸產(chǎn)生超差,因此短期內(nèi)的有效措施是培訓(xùn)工人提高去除毛邊的技巧,如:制定毛邊去除加工作業(yè)專用指導(dǎo)書并對員工進行技能培訓(xùn):長期措施是與客戶(MD)討論協(xié)商修改產(chǎn)品結(jié)構(gòu),加長水口位,以避開人為加工造成工件損傷或毛邊不能去除干凈,工模部依具產(chǎn)品結(jié)構(gòu)再修改其結(jié)構(gòu)。

6 Sigma項目在一個公司的實施不是一踐而就的事,它需要該公司做好文化、組織、人力資源、操作技能、信息系統(tǒng)等一系列準備,需要長期努力才能收到預(yù)期的成果。一般來講,推行6 Sigma 主要有如下一些內(nèi)容: 培訓(xùn)高層人員和6Sigma執(zhí)行人員、召開動員會、6Sigma 推行委員會成立、6Sigma推行目標出臺、各層次員工品質(zhì)統(tǒng)計知識摸底、培訓(xùn)計劃出臺、SPC培訓(xùn)、員工6Sigma知識培訓(xùn)、建立品質(zhì)改善團隊、分析現(xiàn)狀,確定并測量關(guān)鍵過程,分析關(guān)健過程、導(dǎo)人品質(zhì)信息系統(tǒng)、工廠推行S代統(tǒng)計過程控制、品質(zhì)成本計算、確立改善口標、優(yōu)化關(guān)鍵過程、控制關(guān)鍵過程等。

1、經(jīng)過一年多努力推行公司的品質(zhì)成本投入由原來的30.10%下降到8.6% ,比上一年節(jié)約成本883600元;

2、勞動力和材料浪費比上年下降8358.460元;

3、檢驗成本降低了21.5%,一次返工率減少了36%;

4、公司每年節(jié)約成本約1678600元。

5、改善前不良總數(shù)為1309,改善后不良總數(shù)減少為135,糾錯率達到了90%左右。

在積極推行實施6 Sigma質(zhì)量管理體系后,企業(yè)于20016年11月15日榮獲得年度“工業(yè)品質(zhì)量獎”。